На_главную Электромагниты Железоотделители Электродвигатели Контакт

ЖЕЛЕЗООТДЕЛИТЕЛЬ

ЭЛЕКТРОМАГНИТНЫЙ

САМОРАЗГРУЖАЮЩИЙСЯ

ПОДВЕСНОЙ

типа

ЭЖС

Руководство

по эксплуатации

ГКДЮ.613366.004

РЭ

Руководство

по эксплуатации предназначено для

ознакомления с устройством, принципом

действия, технической характеристикой

железоотделителя типа ЭЖС

и определят правила монтажа, эксплуатации

и технического обслуживания.

Руководство по эксплуатации состоит из

технического описания, инструкции по

монтажу, пуску, регулированию, инструкции

по техническому обслуживанию.

К

обслуживанию железоотделителя

допускаются лица, прошедшие специальное

обучение, ознакомленные с настоящим

руководством по эксплуатации и прошедшие

инструктаж по ТБ.

1.

ОПИСАНИЕ И РАБОТА ИЗДЕЛИЯ

1.1. Назначение изделия.

Подвесной саморазгружающийся

электромагнитный железоотделитель

типа ЭЖС

предназначен для извлечения и

автоматического удаления ферромагнитных

предметов из шлака, песка и других сыпучих

немагнитных материалов, перемещаемых

ленточными конвейерами.

Вид климатического исполнения

железоотделителя - У1

по ГОСТ 15150-69.

Область применения: углеобогатительные

фабрики, теплоэлектростанции и другие

предприятия, где требуется производство

данного вида работ.

1.2. Технические характеристики.

1.2.1. Основные параметры железоотделителя

соответствуют указанным в таблице

1 (см.

техническую информацию на странице

железоотделителя).

1.2.2 Параметры конвейера удаления

уловленного металла:

1) Скорость ленты, м/с

- 2,5

2) Ширина ленты, мм

- см.

таблицу 1

3) Угол наклона ленты конвейера при

установке к горизонтальной плоскости,

град. - до 40

1.2.3 Показатели надежности:

1) Срок службы, лет

- не менее 10

2) Наработка на отказ, ч

- 15000

1.3.

Устройство и работа.

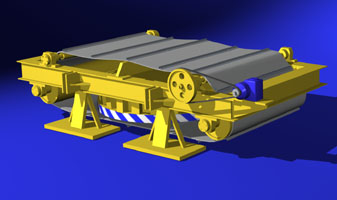

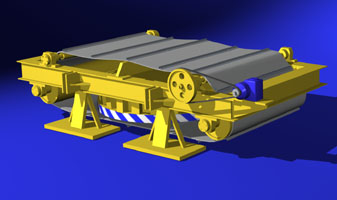

1.3.1. Железоотделитель

состоит из следующих составных частей: 1 -

кожух ; 2 - рама ; 3 - натяжные винты ; 4 -

регулировочный ролик ; 5 - винт

регулировочный ; 6 - натяжной барабан ; 7 -

электромагнит ; 8 - лента конвейерная ; 9 -

мотор-редуктор ; 10 - передача клиноременная

; 11 - приводной барабан ; 12 - коробка выводов.

1.3.2

Электромагнит состоит из магнитопровода,

обладающего высокой магнитной

проницаемостью, на котором находятся

катушки.

После

сборки катушки все пустоты в корпусе

заливаются нагревостойкой

полимеризующейся массой, состоящей из

компаунда и кварцевого песка.

На

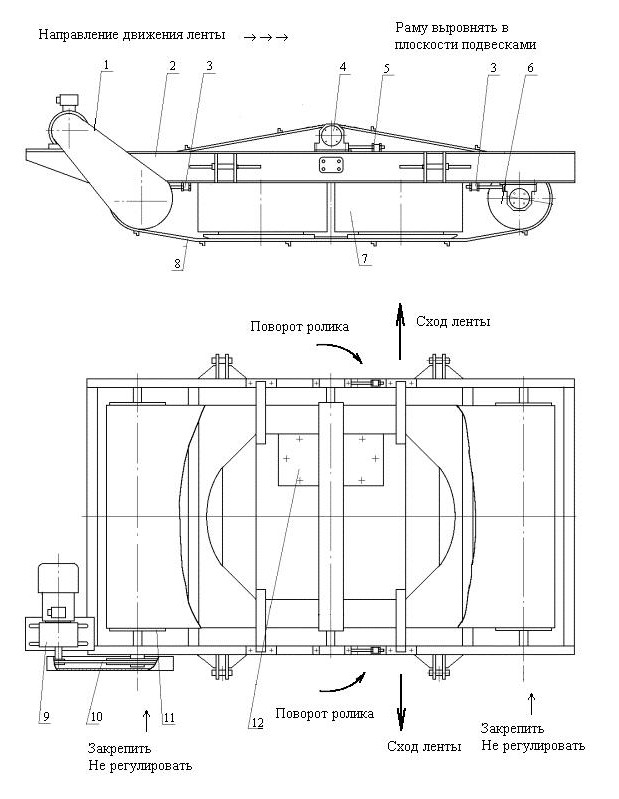

раме железоотделителя установлена

коробка выводов 12.

Коробка

выводов (см. приложение Б) состоит из

корпуса 1 , на котором закреплена

контактная панель 2. На панели установлены

контактные винты 3. На раме

железоотделителя установлен болт

заземления 5. Ввод питающего кабеля 4

осуществляется через сальник .

1.3.3.

На ролик 4 и барабаны 6 и 11 (см. приложение А)

надета лента конвейерная 8 с

закрепленными на ней при помощи винтов

пластинами, которые предназначены для

захвата и удаления извлеченных

ферромагнитных предметов.

Натяжение

ленты осуществляется перемещением

натяжного барабана 6 по пазам в раме с

помощью натяжного винта 3.

Вращение

на приводной барабан 11 передается от

мотора-редуктора 9 через клиноременную

передачу 10. Натяжение ремней

осуществляется с помощью натяжного винта 3 приводного барабана 11.

1.3.4.

Температура обмоток железоотделителя,

определенная методом сопротивления по

ГОСТ 2933-93, не превышает 150 °С.

1.3.5.

Электрическая изоляция, проверенная по

ГОСТ 2933-93, выдерживает в течение 1 мин

испытательное напряжение переменного тока не менее 1500 В частотой 50 Гц.

1.3.6.

Электрическое сопротивление изоляции

обмоток железоотделителя относительно

корпуса в холодном состоянии должна быть

не менее 5 МОм, в нагретом состоянии до

рабочей температуры - не менее 0,5 МОм.

1.3.7.

Схема работы железоотделителя показана в

приложении В . При пропускании тока через

обмотку возбуждения железоотделителя на

его рабочей поверхности образуется

магнитное поле. Ферромагнитные предметы,

находящиеся в зоне действия магнитного

поля, притягиваются к железоотделителю,

лента конвейера удаления уносит их за

пределы электромагнита, где происходит

разгрузка.

1.3.8.

Железоотделитель может работать в

продолжительном (ПВ 100%) и в повторно-кратковременном

режиме в комплексе с металлоискателем

типа МП-2С (металлоискатель заводом-изготовителем

не поставляется).

1.4. Маркировка.

На раме железоотделителя укреплена

табличка, маркированная по ГОСТ 18620-86 с

указанием обозначения типа изделия,

заводского номера, номинальной мощности в

киловаттах, номинального напряжения в

вольтах, массы в килограммах, степени

защиты, даты изготовления.

2.

ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

2.1. Подготовка изделия к использованию.

Перед включением железоотделителя:

1) проверьте состояние подвески,

крепежа и при необходимости, подтяните;

2) убедитесь в отсутствии посторонних

предметов между разгрузочной лентой и

электромагнитом;

3) проверьте наличие смазки во всех

точках в соответствии с картой смазки (табл.3)

4) проверьте наличие масла в мотор-редукторе

5)

убедитесь в исправности заземления.

2.2. Использование изделия и

эксплуатационные ограничения.

Конструкция железоотделителя

обеспечивает:

1) установку железоотделителя над

приводным барабаном вдоль продольной оси

ленты конвейера, а также установку поперек

продольной оси ленты конвейера;

2) регулировку положения

железоотделителя относительно траектории

движения потока материала в зависимости

от его крупности, влажности, а также

скорости движения ленты и схемы установки

железоотделителя над конвейером с целью

обеспечения наиболее эффективного

извлечения ферромагнитных включений.

Эффективность работы

железоотделителя существенно зависит от

выбора схемы установки его над конвейером.

Железоотделитель может

устанавливаться:

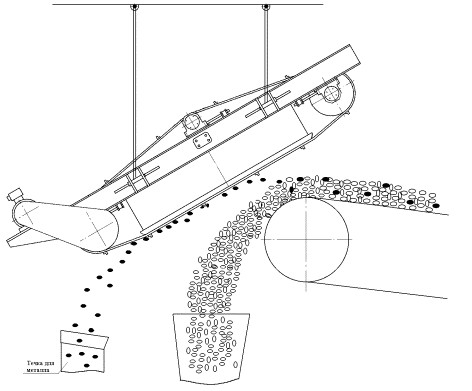

1) над барабаном конвейера в зоне разгрузочной воронки с разгрузкой извлеченных ферромагнитных предметов вдоль оси ленточного конвейера ;

2) в любом месте над лентой конвейера перпендикулярно к его продольной оси с разгрузкой извлеченных ферромагнитных предметов в сторону от конвейера

.

Наиболее эффективной схемой установки

в отношении извлекающей способности

железоотделителя является схема

установки его над барабаном конвейера в

зоне разгрузочной воронки.

Транспортируемый материал под

железоотделителем при такой схеме

установки находится в разрыхленном

состоянии и оказывает минимальное

сопротивление при извлечении

ферромагнитных предметов.

2.3. Аппаратура управления,

используемая при питании

железоотделителя:

- от статического преобразователя: шкаф управления типа ШУ-20-060-220 (поставляется

отдельно).

2.4.

Противоаварийные меры.

2.4.1.

При эксплуатации железоотделителя

необходимо руководствоваться

требованиями действующих "Правил

технической эксплуатации

электроустановок потребителей", "Правил

техники безопасности при эксплуатации

электроустановок потребителей", "Правил

устройства электроустановок", "Правил

безопасности на предприятиях по

обогащению и брикетированию углей (сланцев),

а также соблюдать следующие требования:

1)

не допускается снимать ограждения, а также

включать в работу железоотделитель с

неисправными ограждениями или при их

отсутствии;

2)

не допускается производить смазку

подшипниковых узлов железоотделителя при

включенном приводе конвейера;

3)

не допускается обслуживающему персоналу

во время работы железоотделителя

приближаться к нему, имея при себе

ферромагнитные предметы и детали, т.к. под

воздействием магнитного поля они будут

притягиваться к магнитной системе и могут

быть причиной травматизма;

4)

не рекомендуется обслуживающему

персоналу приближаться к включенному

железоотделителю с измерительными

приборами, т.к. воздействие магнитного

поля может привести их в негодность;

5)

в зоне действия магнитного поля

железоотделителя, на расстоянии не менее 1

м от железоотделителя, необходимо

вывесить предупредительную табличку с

надписью: "Осторожно! Магнитное поле!";

6)

в зоне разгрузки металла необходимо

вывесить табличку: "Осторожно, сброс

металла".

2.4.2.

Все металлические части, которые могут

оказаться под напряжением вследствие

нарушения изоляции, следует заземлить в

соответствии с требованиями ГОСТ12.2.007-76.

2.4.3.

При выполнении такелажных работ при

монтаже железоотделителя необходимо

соблюдать следующие требования:

1)

строповку железоотделителя и его

перемещение при монтаже должны

осуществлять лица,

имеющие разрешение на производство этих

работ;

2)

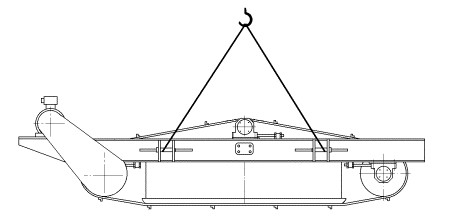

строповку железоотделителя осуществлять

за проушины на

раме железоотделителя

(см рис.1)

рис.1

2.4.4. При выполнении такелажных работ

при монтаже железоотделителя не

разрешается:

1) оставлять груз в подвешенном

состоянии на продолжительное время;

2) поправлять руками стропы при подъеме

груза;

3) находиться на поднимаемом грузе;

4) находится под висящим грузом.

3.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

3.1. Общие указания.

Техническое обслуживание

обеспечивает постоянную исправность и

готовность железоотделителя к

использованию его по прямому назначению.

Предусматриваются следующие виды

технического обслуживания изделий:

1) текущий ремонт или техническое

обслуживание;

2) капитальный ремонт.

3.1.1. Текущий ремонт представляет собой

минимальный по объему вид ремонта, при

котором обеспечивается нормальная

эксплуатация изделия до очередного

планового ремонта. Периодичность текущего

ремонта - 12 месяцев.

По объему работы текущий ремонт

включает следующие виды технического

обслуживания:

1) ежесменное техническое обслуживание;

2) ежесуточная проверка правильной

эксплуатации и технического состояния;

3) ежемесячные ремонтные осмотры.

3.1.2. Капитальный ремонт (кроме

планового) производится в следующих

случаях:

1) при старении изоляции катушек, что

приводит к снижению сопротивления

изоляции ниже допустимой, и рекомендуемые

меры восстановления сопротивления до нормы (п.5.1.5) не дают положительных

результатов;

2) при повреждении изоляции катушек;

3) при межвитковых замыканиях в катушке.

3.2. Порядок технического обслуживания.

3.2.1. Текущий ремонт выполняют силами

эксплуатационного персонала или

ремонтными службами на месте эксплуатации.

3.2.2. Ежесменное техническое

обслуживание осуществляется в течение

смены, между сменами и в периоды остановок

дежурными слесарями и электриками.

Таблица 2

|

Содержание

работ и методика проведения |

Технические

требования |

Приборы,

инструменты, необходимые

для выполнения работ |

|

1.

Проверить положение разгрузочной

ленты и в случае необходимости

произвести регулировку |

Положение

ленты должно быть симметричным

относительно барабанов |

|

|

2.

Убедиться в отсутствии случайных

ферромагнитных предметов между

рабочей поверхностью железоотделителя,

барабанов и разгрузочной лентой |

Не

допускается |

|

|

3.

Проверить напряжение и ток в обмотке

железоотделителя и, при необходимости,

отрегулировать |

Должны

соответствовать данным, указанным на

заводской табличке |

Амперметр,

вольтметр. |

|

4.

Проверить нагрев опорных подшипников |

Температура

нагрева не выше 80°С |

Термометр |

|

5.Проверить

состояние ограждений, подвесок,

заземление железоотделителя |

Повреждения

не допускается |

|

|

6.

Проверить натяжение ремней

клиноременной передачи |

В

соответствии с п.5.3.1 |

Линейка |

3.2.3. Ежесуточной проверке подлежит

перечисленное в пункте 3.2.2 с обязательным

устранением неисправностей, выявленных в

период ежесменного технического

обслуживания.

3.2.4. Ежемесячные осмотры производят в

ремонтные смены. В период ежемесячного

осмотра производится поверка состояния

железоотделителя в соответствии с

пунктами 3.2.2 и 2.1.

3.2.5. Текущий ремонт железоотделителя

производится через 12 месяцев. В период

текущего ремонта выполняются все работы в

соответствии с п 3.2.4, производится

измерение сопротивления изоляции обмотки

относительно корпуса, которое должно быть

не менее 0,5 МОм при установившемся

тепловом режиме, смене смазки в

подшипниках, производится натяжение

разгрузочной ленты, ремней клиноременной

передачи, а при необходимости, замена

разгрузочной ленты, ремней клиноременной

передачи.

Перед сменой смазки необходимо

промыть подшипники. Для этого через

масленку на крышке корпуса подшипника,

предназначенной для подачи смазки, залить

керосин в смеси с 6-8% (к объему керосина)

легкого минерального масла, включить

привод на 2-3 минуты и выключить. Открыть

крышку корпуса подшипника и слить смазку.

Режим смазки и марка смазочных материалов приведены в карте смазки (таблица 3).

Таблица3

|

Наименование смазываемых

узлов |

Наименование смазочных

материалов |

Кол. точек смазки |

Режим смазки |

Способ смазки |

|

Подшипники

вала электродвигателя |

Литол-24

ГОСТ 21150-75 |

2 |

Полная

замена через каждые 2000 ч работы |

Разовая

набивка |

|

Опорные

подшипники приводного барабана |

Литол-24

ГОСТ 21150-75 |

2 |

1)

периодическая, 1 раз в месяц 2)

полная замена через 12 месяцев |

Разовая

запрессовка |

|

Опорные

подшипники натяжного барабана |

Литол-24

ГОСТ 21150-75 |

2 |

1)

периодическая, 1 раз в месяц 2)

полная замена через 12 месяцев |

Разовая

запрессовка |

|

Опорные

подшипники роликов |

Литол-24

ГОСТ 21150-75 |

2 |

1)

периодическая, 1 раз в месяц 2)

полная замена через 12 месяцев |

Разовая

запрессовка |

3.3. Виды неисправностей и способы их

устранения.

Перечень наиболее часто встречающихся

неисправностей и методы их устранения

приведены в таблице 4.

Таблица 4

|

Наименование

неисправности, внешние проявления и

дополнительные признаки |

Вероятная

причина |

Метод

устранения |

|

В

автоматическом режиме работы не

включается шкаф управления |

Сработала

защита автоматического выключателя

шкафа управления |

Найти

и устранить причину перегрузки шкафа

управления. Выключить автомат и вновь

включить |

|

При

работающем конвейере и включенном

шкафе управления не включается привод

разгрузочной ленты |

Пробуксовывают

ремни клиноременной передачи |

Отрегулировать

натяжение ремней клиноременной

передачи |

|

Ферромагнитные

предметы слабо притягиваются

электромагнитом к разгрузочной ленте

железоотделителя |

Не

отрегулированы величины тока и

напряжения шкафа управления |

Проверить

ток и напряжение по показаниям

амперметра и вольтметра и сравнить их с

номинальными. |

|

Ферромагнитные

предметы не притягиваются (Отсутствует

напряжение (ток) на электромагните) |

Неисправна

плата автоматического управления |

Проверить

наличие импульсов на управляющих

электродах модулей, при их отсутствии

заменить плату

|

3.4. Консервация

Неокрашенные обработанные, а также

имеющие гальванические покрытия, наружные

поверхности железоотделителя должны быть

покрыты консервационным маслом К-17 по ГОСТ

10877-76 или НГ-203 марок А, Б по ГОСТ 12328-77.

4.

ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

Условия

транспортирования и хранения

железоотделителя и допустимые сроки

сохраняемости указаны

в таблице 5.

Таблица

5

|

Климатичес-кое

исполнение |

Условия

транспортирования в

части воздействия |

Условия хранения

по ГОСТ15150-69 |

Срок сохраняемости, годы, не

более |

|

|

механических

факторов

по ГОСТ 23216 |

климатических

факторов

по ГОСТ 15150 |

|||

|

У1 |

С |

9(ОЖ1) |

3(Ж3) |

3 |

Транспортирование железоотделителя и

его крепление в транспортных средствах

должно проводиться в

соответствии с правилами, действующими на

транспорте данного вида. Защита КУ-0 по ГОСТ

23170-78.

5.

ИНСТРУКЦИЯ ПО МОНТАЖУ

5.1. Подготовка железоотделителя к

монтажу

5.1.1. При транспортировке

железоотделителя к месту монтажа чалочные

приспособления следует закреплять в

местах, указанных на упаковке. Распаковать

железоотделитель необходимо в следующей

последовательности:

1) снять крышку ящика;

2) сбить торцевые и боковые щиты;

3) снять упаковку с запасными частями и

комплектующими;

4) снять шкаф управления;

5) снять двигатель;

5.1.2. Железоотделитель до монтажа на

место работы должен оставаться на поддоне

во избежание повреждений барабанов и

ленты конвейера.

5.1.3. Распакуйте шкаф управления.

Проверьте в распакованном шкафе

управления внешним осмотром целостность,

наличие крепежа и комплектности запасных

частей и инструмента в соответствии с

паспортом изделия.

5.1.4. Проведите перед монтажом осмотр

всех узлов железоотделителя и установите

повреждения, которые могли возникнуть при

транспортировке.

Уделите особое внимание целостности

обмотки и электрической изоляции

относительно корпуса электромагнита.

Проверьте целостность обмотки путем

измерения ее сопротивления постоянному

току при помощи моста.

5.1.5. Проверьте сопротивление

электрической изоляции относительно

корпуса омметром класса не ниже 1,0 на

напряжение 500 В при отключенной сети.

Подвергните сушке обмотку с

заниженным значением электрической

изоляции, то есть менее 5МОм, в холодном

состоянии. Рекомендуется два основных

вида сушки:

- сушка наружным обогревом и сушка

постоянным током.

Применение того или иного способа

сушки зависит от местных условий и от

удобства в каждом отдельном случае.

При сушке наружным обогревом нагрев

электромагнита не должен превышать +90°С.

Сушите сильно отсыревшую обмотку

только наружным обогревом.

Во время сушки производятся замеры

сопротивления изоляции через каждый час.

Сушка обмотки считается законченной,

если сопротивление изоляции остается неизменным в течение нескольких часов

при постоянной температуре нагрева.

Сушку обмотки постоянным током

следует начинать с пониженного напряжения,

равного 1/3 номинального, и по мере

повышения сопротивления изоляции

повышать напряжение, доводя его до

номинального.

Наименьшее допустимое сопротивление

изоляции должно быть не менее 0,5 МОм в

горячем состоянии.

Если изоляция не поддается сушке, то

есть указанное выше сопротивление

изоляции не будет достигнуто, следует

прекратить сушку и

дать обмотке охладиться до температуры на

10-15°С выше температуры

окружающей среды, после чего несколькими

прогревами добиться указанного значения

сопротивления изоляции.

5.2. Монтаж.

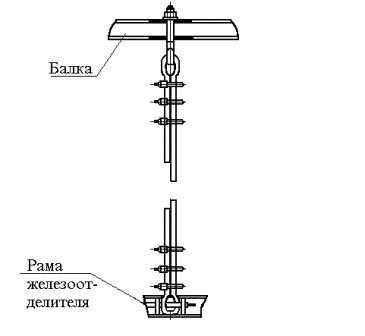

5.2.1. Начинайте монтаж железоотделителя

с установки подвесок. Один из возможных

вариантов подвески показан на рис.2.

Рис.2

Снимите проволоку крепления

железоотделителя к поддону.

Поднимите железоотделитель с

подвесками на место установки при помощи

крана, лебедки или тали, грузоподъемностью

не менее массы железоотделителя.

Установите раму железоотделителя на

временные опоры, рассчитанные на

установку груза не менее массы

железоотделителя.

Пропустите тяги подвесок через

отверстия в перекрытиях, которые должны

быть выполнены соосно с чалочными

кронштейнами в раме, установите шайбы и

навинтите гайки.

Отвинтите болты крепления осей кронштейнов железоотделителя,

заведите в петлю подвески, установите ось

на место и завинтите болты.

Навинчиванием гаек на винты подвесок,

железоотделитель подтягивается на 50-75 мм и

убираются опоры.

Осуществите регулировку положения

железоотделителя подтяжкой гаек.

5.2.2. Уделите особое внимание монтажу

течки для извлеченных предметов.

Выполните верхнюю часть желоба на

расстоянии не менее 600 мм из немагнитного

материала (из стали 12Х18Н10Т или 10Х14ГНЧТ,

алюминия и его сплавов, латуни и пр.)

Расстояние верхней кромки течки до

железоотделителя должно быть не менее 800

мм. Угол наклона и расположения течки

относительно ленты конвейера и

железоотделителя подбирается таким

образом, чтобы извлеченные предметы не

падали на ленту конвейера или в течку для

транспортируемого материала, а

разгружались только в течку для металла.

По пути движения извлеченных

предметов не допускается установка

перегородок, деталей крепления течек,

строительных опор и других конструкций,

которые могут затруднить их разгрузку в

течку.

5.2.3. В процессе выполнения монтажа

следует учесть необходимость регулировки

высоты подвески железоотделителя над

лентой конвейера, которая в каждом случае

уточняется экспериментально, исходя из

крупности и влажности транспортируемого

материала, формы и массы ферромагнитных

предметов, подлежащих извлечению,

скорости движения транспортерной ленты.

5.2.4. В случае установки

железоотделителя по схеме, указанной в

приложении В на

рис.1, необходимо дополнительно

предусмотреть регулировку угла наклона

железоотделителя к горизонтальной

плоскости в пределах 30-45°

посредством изменения длины подвесок.

5.2.5. Заземлите надежно все части

электрооборудования, нормально не

находящиеся под напряжением, но которые

могут оказаться под напряжением

вследствие нарушения изоляции.

5.2.6. Все концы проводов должны иметь

отчетливую маркировку в соответствии с

электрической схемой.

5.2.7. Соблюдайте при монтаже проводов в

газовых трубах следующие условия:

1) очистите трубы от окалины, ржавчины,

заусенцев и окрасьте с внутренней стороны

изоляционным лаком;

2) выполните изгибы труб с учетом места

их прокладки, при этом радиусы изгибов

должны быть не менее 5-7 диаметров трубы;

3) оконцуйте втулками открытые концы

труб, а также вводы труб в аппараты,

коробки и т.п.;

4) избегайте при прокладке проводов

попадания в трубу пыли, грязи и влаги.

5.2.8. Сращивать провода в трубах не

разрешается.

5.2.9. Выполните монтаж шкафа управления

в соответствии с прилагаемой к нему

инструкцией.

5.2.10. Обратите внимание в процессе

монтажа железоотделителя на:

1) надежность болтовых соединений;

2) чистоту и целостность сопрягаемых

поверхностей крышки коробки выводов;

3) наличие смазки в корпусах

подшипников;

4) наличие и целостность уплотнения

колец при вводе кабеля в коробку выводов;

5) целостность клеммников в коробке

выводов.

5.2.11. Произведите подсоединение

электродвигателя и электромагнита

железоотделителя к сети гибким кабелем,

обеспечив ему "слабину", в виду

возможных колебаний на подвесках при его

пусках и остановках, а также необходимости

регулировки высоты подвески в процессе

эксплуатации.

5.2.12. Произведите присоединение кабеля

к электромагниту в коробке выводов с

помощью наконечников, при этом последние

должны быть надежно обжаты специальным

приспособлением и пропаяны.

5.3. Наладка, монтажные испытания и

обкатка изделия.

5.3.1. Проверьте работоспособность

железоотделителя после монтажа обкаткой

его в холостую.

Произведите перед обкаткой следующие

наладочные работы:

1) проверьте надежность болтовых

соединений;

2) проверьте натяжение ремней

клиноременной передачи;

3) проверьте натяжение разгрузочной

лены.

Для проверки натяжения приработанных

ремней клиноременной передачи к середине

набегающей ветви прикладывается нагрузка

1,6 кг, при этом стрела подвеса должна быть 11

мм.

Для новых ремней прикладываемая

нагрузка должна быть 2,1 кг.

Натяжение разгрузочной ленты

нормальное, если стрела провисания до 50 мм.

Произведите включение

электродвигателя для холостой обкатки

кратковременными включениями, т.е. после

нажатия кнопки "Пуск" нажмите на

кнопку "Стоп" кнопочного поста.

Повторите кратковременные пуски 3-4

раза и убедившись, что лента не

пробуксовывает и не сбегает относительно

барабанов, включите электродвигатель.

Проведите в процессе обкатки, по мере

необходимости, регулировку ленты

относительно барабанов, не допуская ее

сбегания.

Произведите

регулировку в следующей

последовательности:

1) ВАЖНО ! Выровнять раму железоотделителя в плоскости подвесками ( если оси барабанов не лежать в одной плоскости сход ленты невозможно будет устранить)

2) Выставить барабаны и ролик относительно рамы под углом 90°, выравнивая расстояние между концами валов барабанов с той и с другой стороны.

3) Осуществить натяжку ленты натяжным барабаном с небольшим провисом ленты (50-60 мм) под центром электромагнита. Корпуса подшипников барабанов со стороны привода зафиксировать.

4) Если недостаточно, необходимо отрегулировать сход ленты барабанами, сдвигая или раздвигая корпуса подшипников на одинаковое расстояние от центра железоотделителя, но только с противоположной стороны привода.

5)Разрешается установка железоотделителя параллельно конвейерной ленте (Приложение В рис. 2), но на угол не более 35° относительно горизонта.

5.3.2.

Остановите железоотделитель после 4 ч

непрерывной обкатки и проверьте

температуру нагрева подшипников. Проверка

производится техническим термометром по

ГОСТ 2823-73 с пределом измерения от 0°С

до 80°С ценой деления 1°С, который

прикладывается к корпусу подшипника.

Хвостовая часть термометра закрывается

ветошью.

Температура подшипников не должна

превышать плюс 80°С.

После удовлетворительных результатов

обкатки на холостом ходу, т.е. при

отсутствии перегрева корпусов

подшипников и нормальной работе

разгрузочной ленты, необходимо произвести

испытания на извлечение ферромагнитных

предметов.

5.3.3. Извлечение ферромагнитных

предметов из потока транспортируемого

немагнитного материала может быть

осуществлено при условии когда

![]()

где,

Fмагн.

- удельная магнитная сила, действующая на

ферромагнитный предмет, отнесенная к

единице массы предмета 1 кг;

х - удельная магнитная восприимчивость

предмета;

mо

- магнитная проницаемость вакуума;

HgradH -

сила магнитного поля, действующая на

предмет с массой 1 кг (HgradH -

обычно берется в точке, соответствующей

положению центра тяжести предмета, что

верно лишь для случая, когда HgradH

- const.

В железоотделителях HgradH

не постоянно и погрешность, вносимая этим

допущением, будет тем меньше, чем меньше

размер ферромагнитного предмета);

![]() -

равнодействующая всех механических сил,

действующих на предмет с массой 1 кг в

направлении, противоположном магнитной

силе (включая и силы сцепления, и

сопротивления, транспортируемого

немагнитного материала).

-

равнодействующая всех механических сил,

действующих на предмет с массой 1 кг в

направлении, противоположном магнитной

силе (включая и силы сцепления, и

сопротивления, транспортируемого

немагнитного материала).

Удельная магнитная сила, необходимая

для извлечения ферромагнитного предмета

подвесным железоотделителем, может быть

определена из выражения:

![]()

где,

h

- расстояние от электромагнита до

извлекаемого ферромагнитного предмета;

V

-скорость движения предмета;

L

- длина электромагнита;

g

- сила тяжести;

DF -

добавочная удельная магнитная сила,

которую нужно создать, чтобы преодолеть

сопротивление материала при извлечении

ферромагнитных предметов, находящихся в

нижнем слое транспортируемого материала.

Из этого выражения видно, что

извлекающая способность подвесных

железоотделителей зависит не только от их

конструкции (HgradH,L),

но и от веса (g),

формы и магнитных свойств (х)

ферромагнитных предметов, подлежащих

извлечению, от физических свойств (уд.

масса, крупность, влажность и др.), толщины

слоя и скорости движения (V) транспортируемого

материала, а также от высоты подвески (h) железоотделителя.

5.3.4. Монтажные испытания заключаются в

проверке извлекающей способности

железоотделителя. С этой целью в

транспортируемый материал укладывают

ферромагнитные предметы различной массы

(0.1 - 5 кг) и формы, и наблюдают за их

извлечением.

При

этом необходимо иметь ввиду, что предметы,

близкие к форме шара, а также

слабомагнитные предметы (слабомагнитный

чугун, хромоникелевые стали и т.п.) плохо извлекаются.

5.3.5. Осуществите включение

электромагнита и электродвигателя

привода разгрузки кнопочным постом.

5.3.6. Для лучшего извлечения

ферромагнитных предметов из

транспортируемого материала при подвеске

железоотделителя поперек ленточного

конвейера рекомендуется, чтобы лента

конвейера под железоотделителем была

плоской (т.е. без желоба).

Ровное движение ленты достигается

установкой прямых роликоопор конвейера на

некотором расстоянии перед

железоотделителем и за ним.

Для уменьшения сопротивления,

создаваемого транспортируемым материалом,

ферромагнитным предметом, находящимся в

нижнем слое материала, рекомендуется

ленту конвейера встряхивать при помощи

специальных роликоопор, устанавливаемых

под лентой.

5.4.

Сдача в эксплуатацию смонтированного

железоотделителя.

Сдача смонтированного

железоотделителя в эксплуатацию

производится комиссией, назначенной

руководителем предприятия, где

смонтировано изделие, с участием

представителей монтажной организации.

При сдаче изделия в эксплуатацию

проверяется техническая характеристика

железоотделителя, правильность монтажа,

сопротивление изоляции обмоток, а также

проводятся контрольные испытания на

извлечение ферромагнитных предметов.

Во время испытаний необходимо в

движущийся слой транспортируемого

материала укладывать различной

конфигурации ферромагнитные предметы

массой от 0.1 до 5 кг и проследить за их

извлечением и разгрузкой.

Разгрузка извлеченных ферромагнитных

предметов должна быть за пределами

ленточного конвейера.

Результаты испытаний и сдача

смонтированного железоотделителя в

эксплуатацию оформляется приемо-сдаточным

актом.

Приемо-сдаточный акт утверждается

руководителем предприятия и является

основанием для дальнейшей эксплуатации

железоотделителя.

Закрытое Акционерное Общество "Промэнерго":

454080, г.Челябинск, ул. Сони Кривой, 58-А.

(351) 265- 50- 51 - многоканальный,

(912) 891- 48- 47 - круглосуточный.

promenergo@dem.ru promenergo@bk.ru